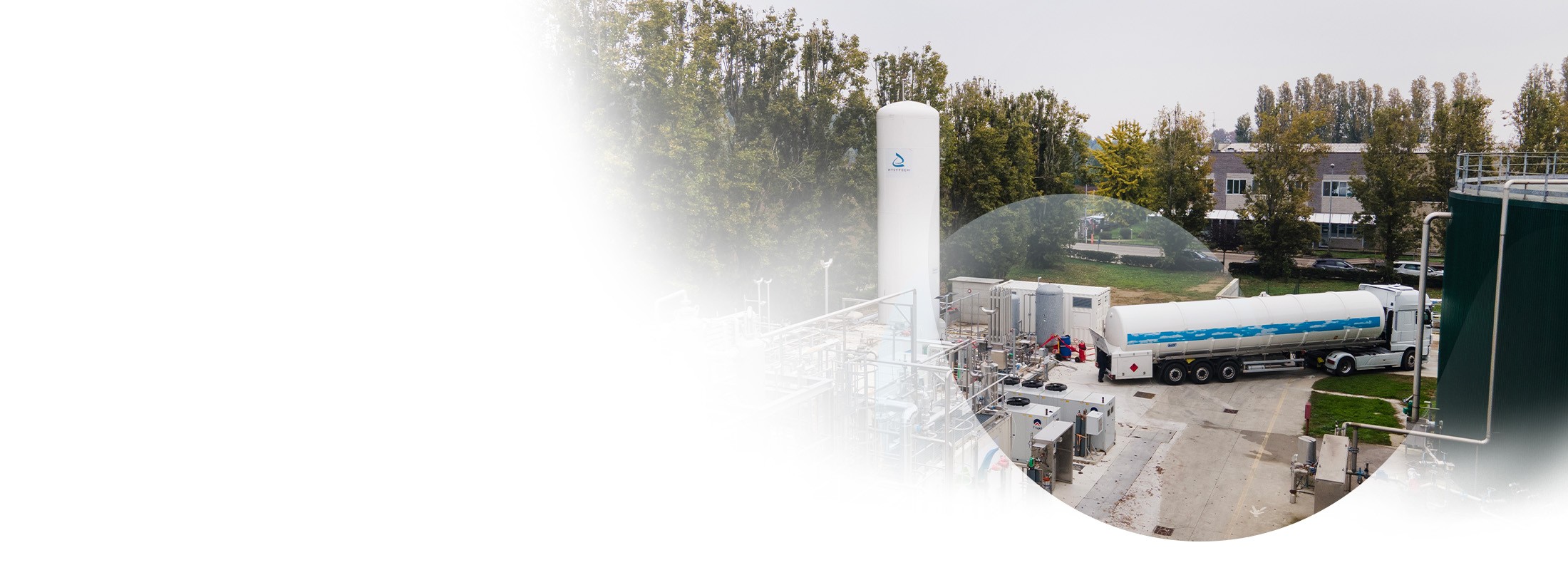

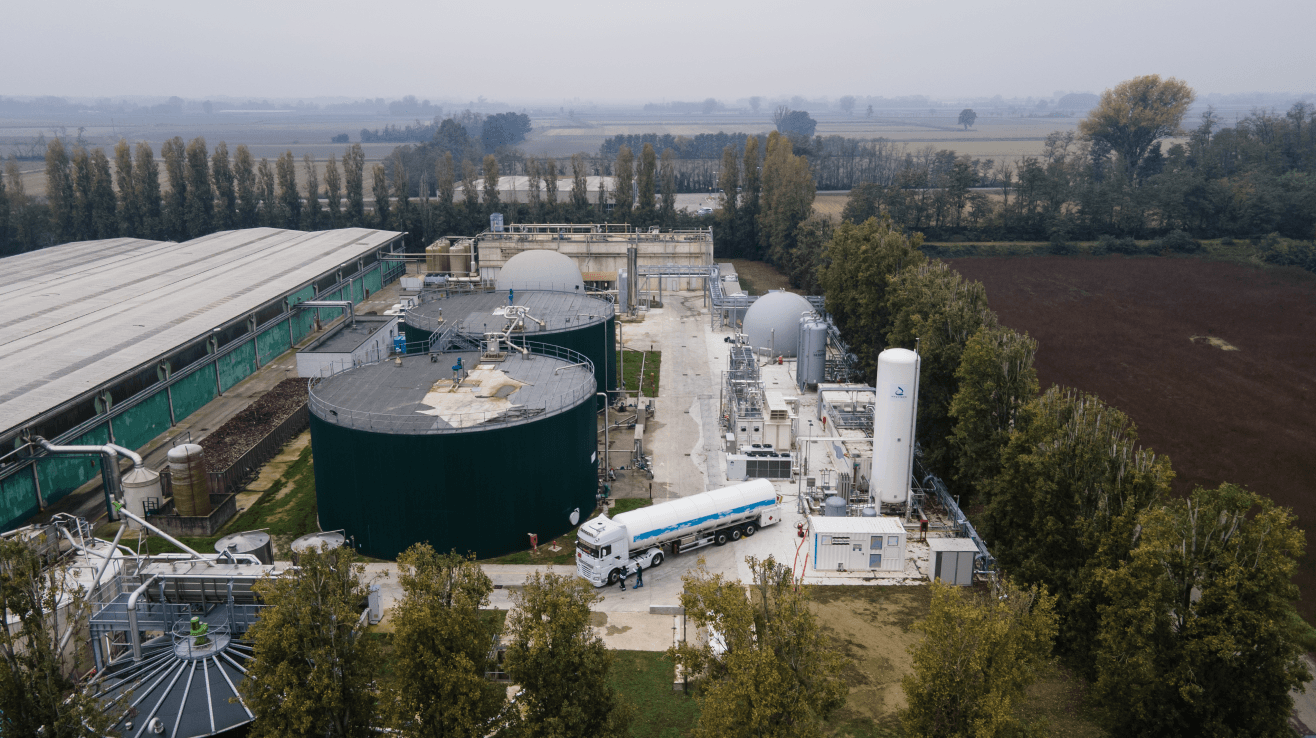

Nel comune di Zinasco (Pavia) è in funzione l’impianto di Edison Next per la produzione di biometano liquido (Bio-GNL) e compost prodotti dalla trasformazione della Frazione Organica del Rifiuto Solido Urbano (FORSU). Si tratta del primo impianto di produzione biometano ad essere entrato a far parte del perimetro Edison Next. Acquisito nel 2020, lo stabilimento è entrato in esercizio a settembre 2023, dopo un processo di riconversione grazie al quale l’impianto preesistente di biogas, che era destinato alla cogenerazione per la produzione di energia elettrica, è stato trasformato in un nuovo impianto per la produzione di biometano liquido da destinare al settore dei trasporti.

Attualmente i rifiuti, che provengono principalmente dai comuni della provincia di Pavia, vengono trasformati in due nuove materie prime: biometano liquido destinato ai trasporti con la finalità di contribuire alla decarbonizzazione di questo settore e compost di qualità, da usare per il giardinaggio e in agricoltura.

L’impianto è dimensionato per trattare circa 21mila tonnellate di rifiuti all’anno e per avere una produzione a regime di circa 350 standard metri cubi ora di biometano e circa 2.500 tonnellate di compost all’anno. Il gas verde dopo essere sottoposto a un processo di liquefazione viene avviato alla distribuzione tramite automezzi dotati di cisterne criogeniche. L’impianto si estende su un’area complessiva di circa 36.000 metri quadrati e ospita strutture completamente chiuse in cui si svolgono le fasi di lavorazione, come la ricezione dei rifiuti, il pretrattamento, la digestione anaerobica, la purificazione del biogas prodotto (upgrading), la liquefazione, il compostaggio.

L’impianto è dotato di sistemi di aspirazione dall’aria esausta che viene inviata al trattamento in biofiltri; di un impianto di trattamento acque per la depurazione dei reflui liquidi prodotti che vengono riutilizzati nel processo; di un sistema di telegestione per il monitoraggio di tutti i parametri operativi produttivi e manutentivi; e di un sistema di videosorveglianza del sito mediante telecamere e termocamere.

Territorio

Il revamping di Zinasco va incontro all’esigenza del territorio di potenziare la filiera per la produzione sia di energia rinnovabile sia di nuova materia prima seconda, attraverso la valorizzazione e il recupero degli scarti.

L’impianto, che smaltisce la FORSU di quasi 60 comuni limitrofi, ubicati nel Pavese e nelle municipalità vicine, risponde alla necessità del territorio di gestire i rifiuti secondo i principi dell’economia circolare, minimizzando al contempo i costi di trasporto e il relativo impatto in termini di CO2.

La sua attività produttiva, che si svolge in armonia con il contesto di appartenenza, genera ricadute positive sul territorio, sia in termini di sostenibilità ambientale, sia in termini di sviluppo economico e occupazionale.

Attraverso la sua liquefazione e il trasporto con cisterne criogeniche, il biometano viene avviato alla distribuzione con l’obiettivo di sostenere la decarbonizzazione dei trasporti pesanti, uno dei settori critici in termini di sostenibilità. Inoltre, in un prossimo futuro, il biometano prodotto dall’impianto di Zinasco potrà anche essere immesso direttamente nella rete di distribuzione locale del gas.

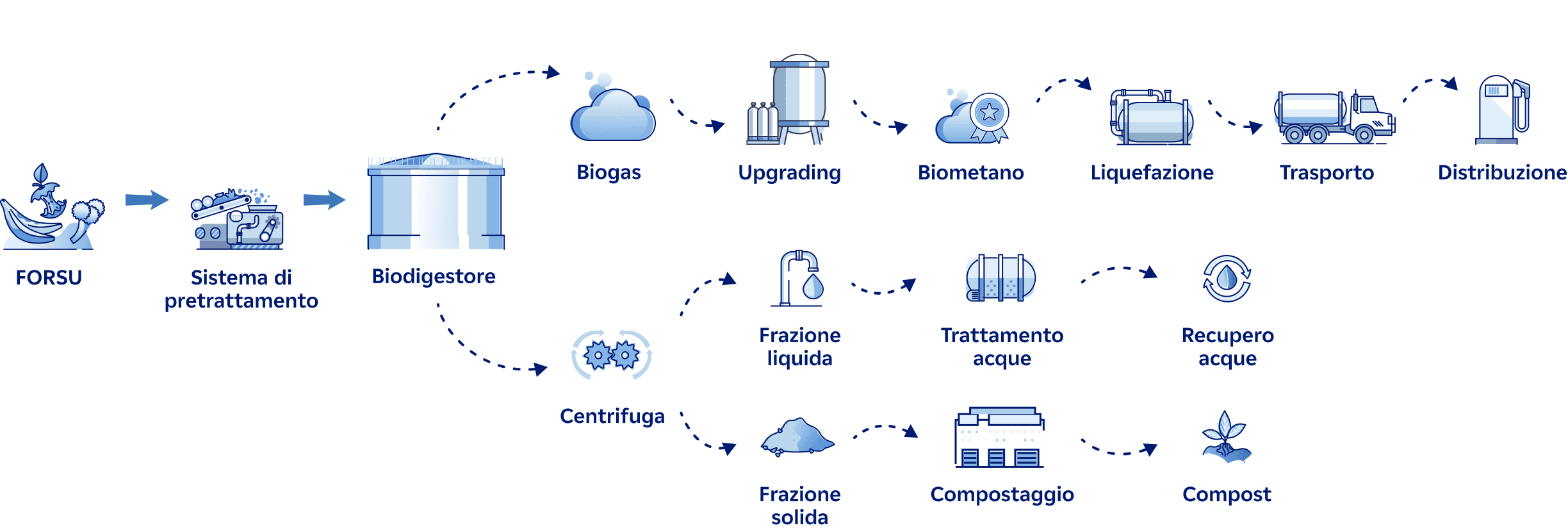

Processo

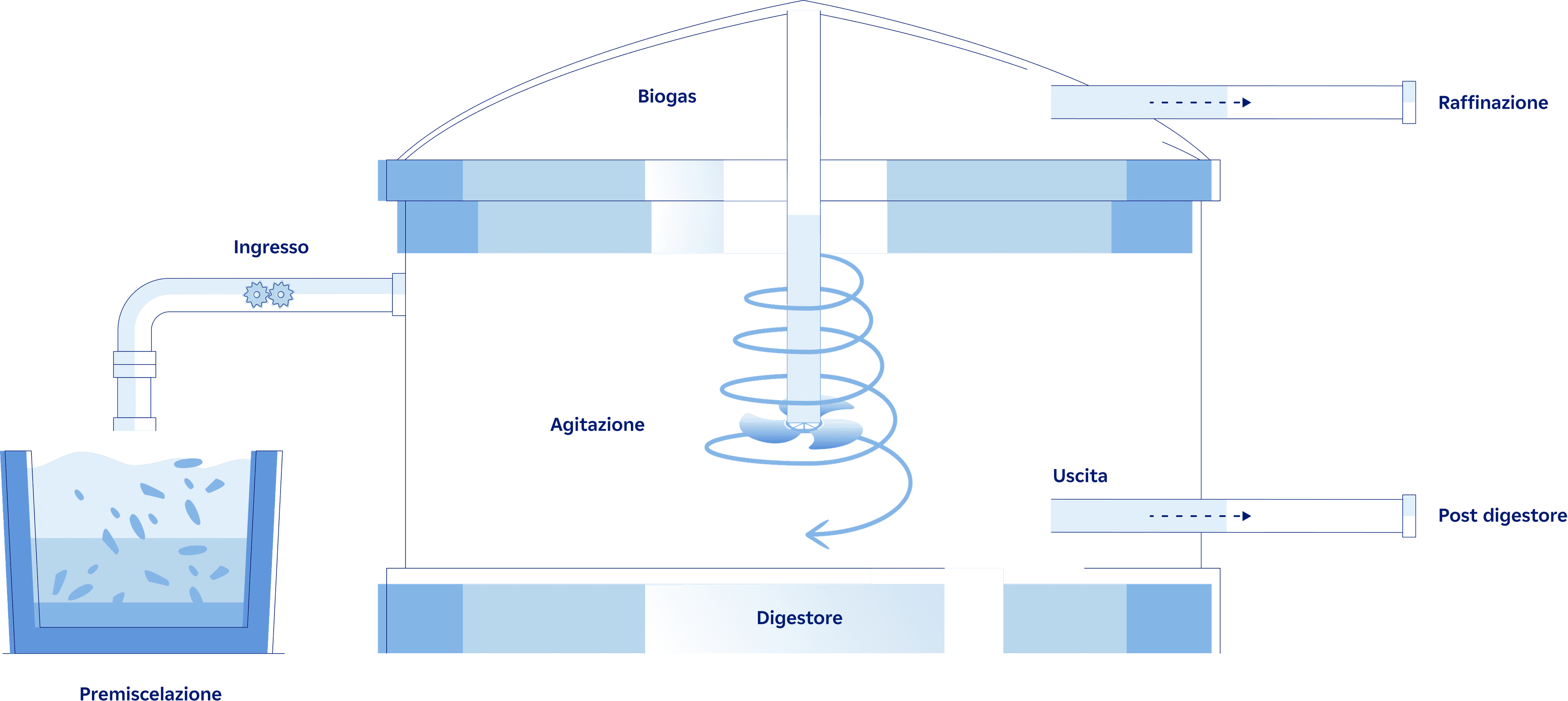

La trasformazione della FORSU in biometano e compost avviene attraverso una serie di passaggi.

L’”umido” proveniente dalla raccolta differenziata viene sottoposto a una fase di pretrattamento in cui la materia organica viene separata dai materiali “intrusi” come sovvalli, plastiche, vetro, metalli ferrosi e inerti che vengono stoccati e avviati verso le rispettive fasi di riciclo e recupero energetico. La materia organica depurata viene poi triturata con l’aggiunta di acqua di processo, recuperata all’interno della stessa lavorazione industriale, e trasformata in purea.

Successivamente, questa matrice organica depurata ottenuta viene sottoposta a un processo di digestione anaerobica, in cui, all’interno di biodigestori riscaldati e in assenza di ossigeno, popolazioni di batteri metanigeni trasformano le sostanze organiche volatili in biogas grezzo, ovvero in un prodotto composto per circa il 60% da biometano e per circa il 40% da anidride carbonica, oltre ad altre piccole impurità.

In seguito, il biogas grezzo per essere trasformato in biometano deve essere sottoposto a un ulteriore processo di raffinazione e purificazione che avviene dell’unità di upgrading. Qui, a una fase di pretrattamento in cui le impurità vengono abbattute con un sistema a carboni attivi, segue una seconda fase in cui membrane selettive separano il metano dall’anidride carbonica.

Il biometano così ottenuto viene sottoposto a un’ultima fase di processo detta “liquefazione”, attraverso la quale passa dallo stato gassoso a quello liquido. In questo modo il Bio-GNL prodotto può essere avviato alla distribuzione ed è trasportabile tramite vettori dotati di cisterne criogeniche.

Dal processo di digestione anaerobica, oltre al biogas, si ottiene anche un ulteriore materiale residuo fangoso, detto digestato, che viene inviato a centrifughe ad alta efficienza, che ne separano la parte solida da quella liquida.

Il materiale solido ottenuto viene poi avviato a un’ulteriore fase di digestione aerobica (compostaggio), in cui popolazioni microbiche, questa volta in presenza di ossigeno, operano una mineralizzazione che trasforma questo substrato in compost, da utilizzare per il giardinaggio e per l’agricoltura. La parte liquida, invece, viene sottoposta a un processo di trattamento da cui si ottiene acqua depurata che viene, in parte, riutilizzata all’interno dell’impianto.

In tutte le sezioni di trattamento e pretrattamento - dai capannoni alle aree di lavorazione, comprese le vasche di conferimento dei rifiuti - l’aria esausta prodotta viene aspirata e purificata attraverso biofiltri dotati di microrganismi che si nutrono delle sostanze organiche contenute nelle correnti gassose, in modo da evitare che manifestazioni odorigene fastidiose possono propagarsi nei dintorni della struttura.

Per il processo di digestione anaerobica, l’impianto di Zinasco utilizza tecnologia “wet” (digestione a umido), a flusso completamente miscelato, in regime di temperatura mesofilo. Grazie a questa tecnologia, il rifiuto solido in entrata viene reso liquido, con un tenore di sostanza secca intorno all’8%.

Biodiversità

L’impianto di produzione di biometano di Zinasco ospita un innovativo progetto per la sostenibilità ambientale basato sul monitoraggio di api e altri impollinatori, considerati veri e propri indicatori chiave della salute di un territorio: l’Oasi della Biodiversità BeeNEXT. Realizzata grazie alla partnership con 3Bee, nature-tech company leader nello sviluppo di tecnologie per il monitoraggio, la tutela e la rigenerazione della biodiversità, l’iniziativa ha l’obiettivo di contribuire alla tutela dell’habitat e dell’ecosistema in cui si inserisce l’impianto, rafforzando nello stesso tempo il legame con il territorio e le comunità locali.

Oggi l’oasi BeeNext, grazie al contributo di apicoltori e coltivatori locali, ospita circa 600mila api monitorate tramite la tecnologia, che contribuiscono all’impollinazione di circa 600 milioni di fiori, 900 api solitarie e ha un potenziale produttivo di circa 80kg di nettare.

L’oasi della biodiversità di Zinasco, posizionata in un ampio spazio verde accanto alle strutture dove la biomassa viene convertita in biometano, è dotata di due alveari tecnologici, Hive-Tech, equipaggiati con pannelli solari e sensori biometrici per il monitoraggio di parametri come peso, temperatura, umidità e intensità sonora, che sono indicatori preziosi dello stato di salute delle api che, in qualità di sentinelle ambientali, permettono di comprendere lo stato di salute dell’ambiente e della biodiversità circostante. Oltre alle arnie sono state installate sette casette-rifugio tech per altri impollinatori che accolgono api solitarie, coccinelle, farfalle e pipistrelli. Sono state messe a dimora 50 piante nettarifere appartenenti a 5 specie diverse autoctone e da arbusti di altre 10 specie.

L’oasi ha anche una forte componente tecnologica che la rende innovativa e smart: tramite lo Spectrum, un dispositivo dotato di sensore IoT basato su tecnologia bioacustica che cattura le vibrazioni emesse durante il volo, è possibile rilevare la quantità e le tipologie degli impollinatori presenti, ogni giorno, tutto l’anno. Con il dispositivo IoT Polly X, viene monitorata la qualità dell’aria (PM 2.5 e 10). Infine, il livello di biodiversità viene esaminato tramite la tecnologia Flora, sviluppata da 3Bee in collaborazione con ESA (Agenzia Spaziale Europea), che elabora immagini satellitari tramite algoritmi di autoapprendimento e intelligenza artificiale per valutare la biodiversità potenziale di un territorio. I dati raccolti vengono sottoposti a una verifica scientifica rigorosa, seguendo il protocollo di monitoraggio della biodiversità Element-E, sviluppato da 3Bee in collaborazione con il Consiglio per la ricerca in agricoltura e l’analisi dell’economia agraria di Bologna (CREA), l’Agenzia Spaziale Europea (ESA), l’Università degli Studi di Torino e l’Università degli Studi di Napoli Federico II, la cui applicazione è validata da Bureau Veritas Italia, e permettono di delineare in modo accurato e costante il livello di biodiversità del sito.

All’interno dell’oasi è stato realizzato inoltre un percorso educativo pensato per coinvolgere le scuole e le comunità locali e sensibilizzarle sui temi legati alla biodiversità e, più nello specifico, sul ruolo che gli impollinatori giocano nella tutela degli ecosistemi. L’obiettivo è avvicinarsi ai territori diffondendo l’importanza della cultura della biodiversità.

Sostenibilità

L’impianto di Zinasco punta a migliorare gli standard di sostenibilità attraverso l’implementazione di soluzioni, scalabili anche su altri impianti, volte a migliorare le performance ambientali ed economiche della filiera del biometano.

Tra le iniziative in corso e attualmente in diverse fasi di implementazione:

- Installazione di un campo fotovoltaico in adiacenza da 1,6 MW, che servirà ad alimentare i macchinari dell’impianto. In questo modo una quota dell’energia elettrica necessaria al funzionamento dell’impianto verrà autoprodotta

- Progetto pilota, in fase di autorizzazione, per la valorizzazione dei sovvalli (materiali di scarto originati dal trattamento dei rifiuti)

- Progetto di valorizzazione del digestato per ottenere un nuovo end of waste

- Progetto di ottimizzazione gestione delle acque

- Valutazione e testing di possibili soluzioni alternative per la valorizzazione della CO2